Drehzylinderapparate

Stand 30.3.2018

1. Strömung in Drehzylinderapparaten

Wer die Strömung in Drehzylinderapparaten das erste Mal beobachtet, ist fasziniert. In dem Spalt zwischen dem drehbaren inneren Zylinder und der äußeren zylindrischen Wand kann man ein gleichmäßiges Wirbelmuster sehen, das über einen relativ weiten Drehzahlbereich stabil ist. Dieses Wirbelmuster lässt sich verhältnismäßig leicht sichtbar machen und ist seit etwa 100 Jahren immer wieder Gegenstand zahlreicher Experimente und theoretischer Untersuchungen gewesen. Taylor hat als erster versucht, das Zustandekommen der nach ihm benannten Wirbel zu deuten (1). Weitere Autoren haben aufbauend auf den Arbeiten von Taylor, versucht, im Drehzylindersystem das Geheimnis der Turbulenz zu lüften.

In den letzten 20 Jahren hat die Verfahrenstechnik sich diesem interessanten Apparat immer wieder beschäftigt.

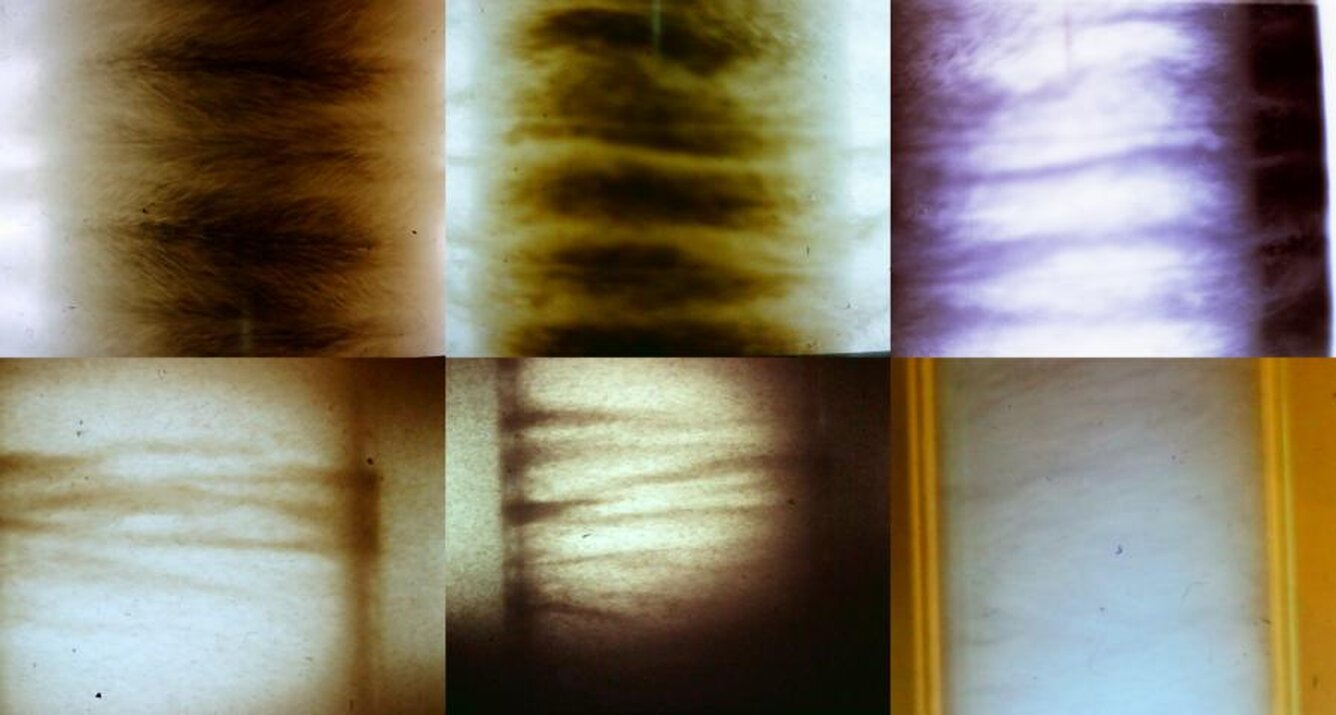

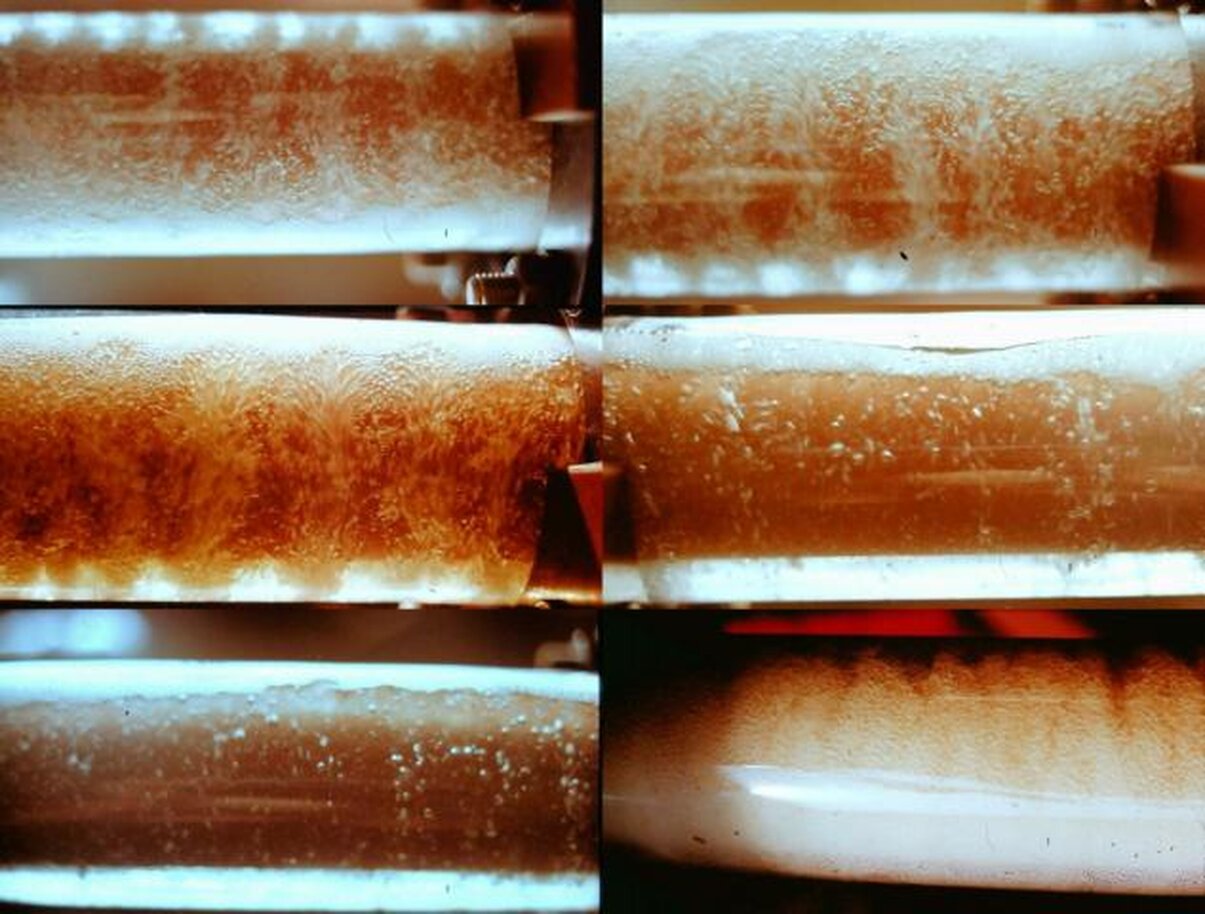

Bild 1 Wirbelmuster

Das typische Wirbelmuster - die Taylorwirbel - zeigen sich dem Betrachter als Fischgrätenmuster (Bild 1), das durch die Überlagerung der Wirbelbewegung mit der Rotationsströmung ergibt. Die Wirbel sind ringförmig und paarweise gegenläufig angeordnet. Die Höhe der Wirbel entspricht nach Taylor der Spaltweite zwischen dem inneren und dem äußeren Zylinder. Untersuchungen des Autors ergaben, dass besonders bei zähen Flüssigkeiten die Wirbelhöhe das Doppelte der Spaltweite überschreiten kann und die Wirbel verschiedener Höhe nebeneinander existieren können.

Unter Verwendung der Spaltweite und der Drehzahl des inneren Zylinders lässt sich eine Reynoldszahl definieren, die meistens Taylorzahl genannt wird. Der Versuch, den Einfluss. des Durchmesserverhältnisses zu berücksichtigen, hat zur Definition von mindestens neun verschiedenen Taylorzahlen geführt. Eine Taylorzahl, die alle Erscheinungen der Wirbelströmung ausreichend gut erfasst, ist bisher noch nicht gefunden worden.

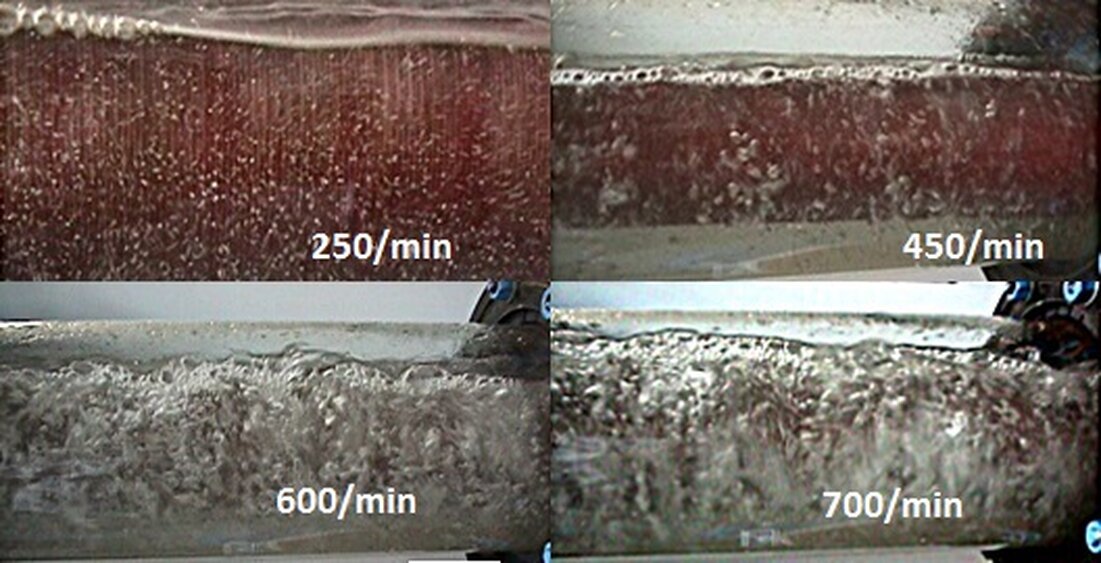

In Drehzylinderapparaten lassen sich wie bei der Rohrströmung die verschiedenen Strömungsarten – laminare Strömung, Wirbelströmung und Turbulenz - in Abhängigkeit von der Drehzahl erzeugen und bestimmten, charakteristischen Bereichen der Taylorzahlen zu ordnen. Die laminare Strömung lässt sich nur sehr schwer beobachten und hat bisher wenig Beachtung erlangt. Das größte Interesse haben die Taylowirbel gefunden, die sich im Übergangsgebiet zwischen der laminaren und der turbulenten Strömung ausbilden. Sie sind leicht zu beobachten und gut reproduzierbar zu erzeugen. Die Strömung innerhalb der Taylorwirbel ist laminar. Bei Steigerung der Drehzahl werden sie instabil. Diese Instabilität zeigt sich in einer Welligkeit der Wirbelgrenzen, die die Existenz einer zusätzlichen Wirbelbewegung innerhalb des Taylorwirbels anzeigt (Bild 2). Bei einer weiteren Steigerung der Drehzahl werden die Wirbelgrenzen immer unschärfer; der Übergang zur Turbulenz vollzieht sich für den Beobachter kontinuierlich und langsam.

Unter Verwendung der Spaltweite und der Drehzahl des inneren Zylinders lässt sich eine Reynoldszahl definieren, die meistens Taylorzahl genannt wird. Der Versuch, den Einfluss. des Durchmesserverhältnisses zu berücksichtigen, hat zur Definition von mindestens neun verschiedenen Taylorzahlen geführt. Eine Taylorzahl, die alle Erscheinungen der Wirbelströmung ausreichend gut erfasst, ist bisher noch nicht gefunden worden.

In Drehzylinderapparaten lassen sich wie bei der Rohrströmung die verschiedenen Strömungsarten – laminare Strömung, Wirbelströmung und Turbulenz - in Abhängigkeit von der Drehzahl erzeugen und bestimmten, charakteristischen Bereichen der Taylorzahlen zu ordnen. Die laminare Strömung lässt sich nur sehr schwer beobachten und hat bisher wenig Beachtung erlangt. Das größte Interesse haben die Taylowirbel gefunden, die sich im Übergangsgebiet zwischen der laminaren und der turbulenten Strömung ausbilden. Sie sind leicht zu beobachten und gut reproduzierbar zu erzeugen. Die Strömung innerhalb der Taylorwirbel ist laminar. Bei Steigerung der Drehzahl werden sie instabil. Diese Instabilität zeigt sich in einer Welligkeit der Wirbelgrenzen, die die Existenz einer zusätzlichen Wirbelbewegung innerhalb des Taylorwirbels anzeigt (Bild 2). Bei einer weiteren Steigerung der Drehzahl werden die Wirbelgrenzen immer unschärfer; der Übergang zur Turbulenz vollzieht sich für den Beobachter kontinuierlich und langsam.

Bild 2 Übergang von laminaren Wirbeln zur Turbulenz

2. Dispersionsverhalten

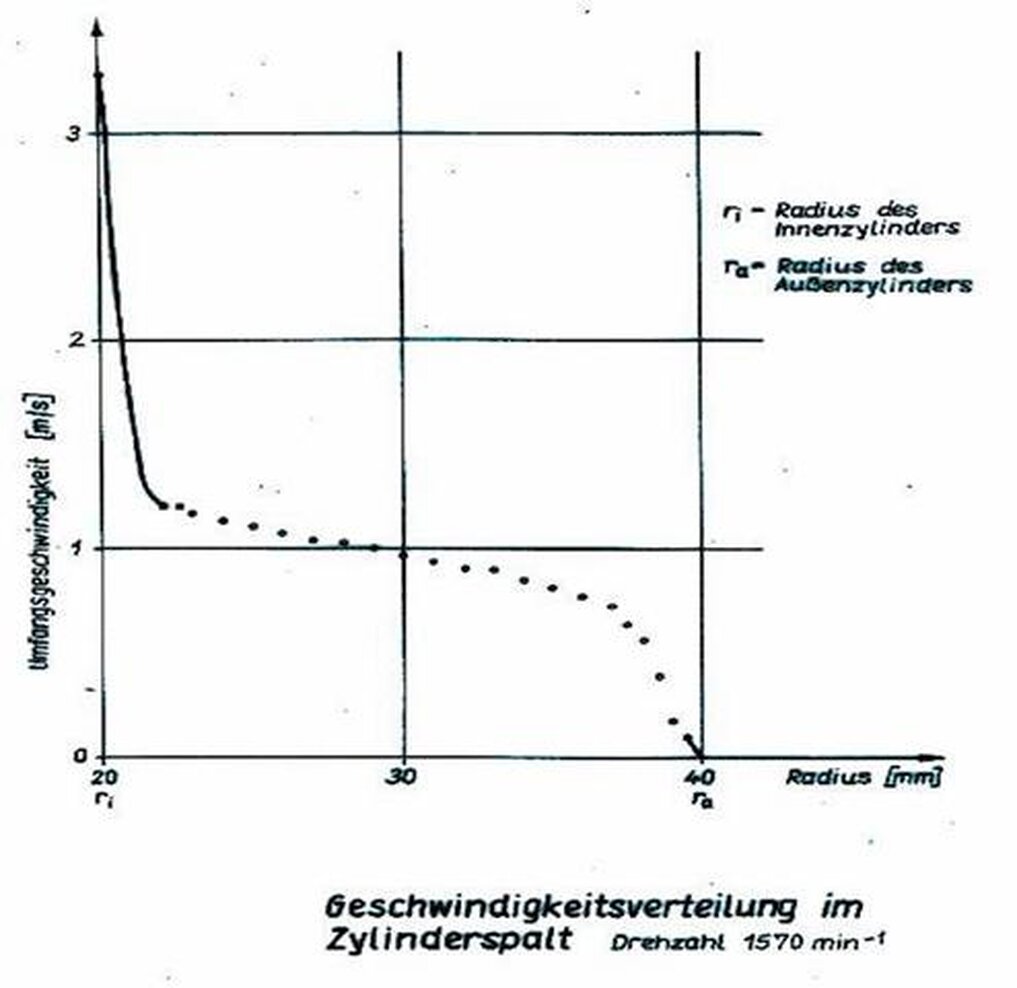

Die Geschwindigkeitsverteilung im Spalt eines Drehzylinderapparates zeigt Bild 3.

Abgesehen von den großen Geschwindigkeitsgradienten in den Grenzschichten des inneren und des äußeren Zylinders ist der Geschwindigkeitsgradient im Spalt relativ gering. Das müsste gute Voraussetzungen für die Dispergierung von Flüssigkeiten und Gasen schaffen.

Miteinander nicht mischbare Flüssigkeiten lassen sich im Drehzylinderapparat sehr einfach dispergieren. Die erreichbare mittlere Tropfengröße ist von der Apparategeometrie und der Drehzahl abhängig. Die Tropfengrößenverteilung wird dabei von der Geschwindigkeitsverteilung im Zylinderspalt bestimmt.

Wenn man eine enge Tropfengrößenverteilung erhalten will, muss die Dispersion direkt auf der Oberfläche des rotierenden Zylinders erfolgen.

Miteinander nicht mischbare Flüssigkeiten lassen sich im Drehzylinderapparat sehr einfach dispergieren. Die erreichbare mittlere Tropfengröße ist von der Apparategeometrie und der Drehzahl abhängig. Die Tropfengrößenverteilung wird dabei von der Geschwindigkeitsverteilung im Zylinderspalt bestimmt.

Wenn man eine enge Tropfengrößenverteilung erhalten will, muss die Dispersion direkt auf der Oberfläche des rotierenden Zylinders erfolgen.

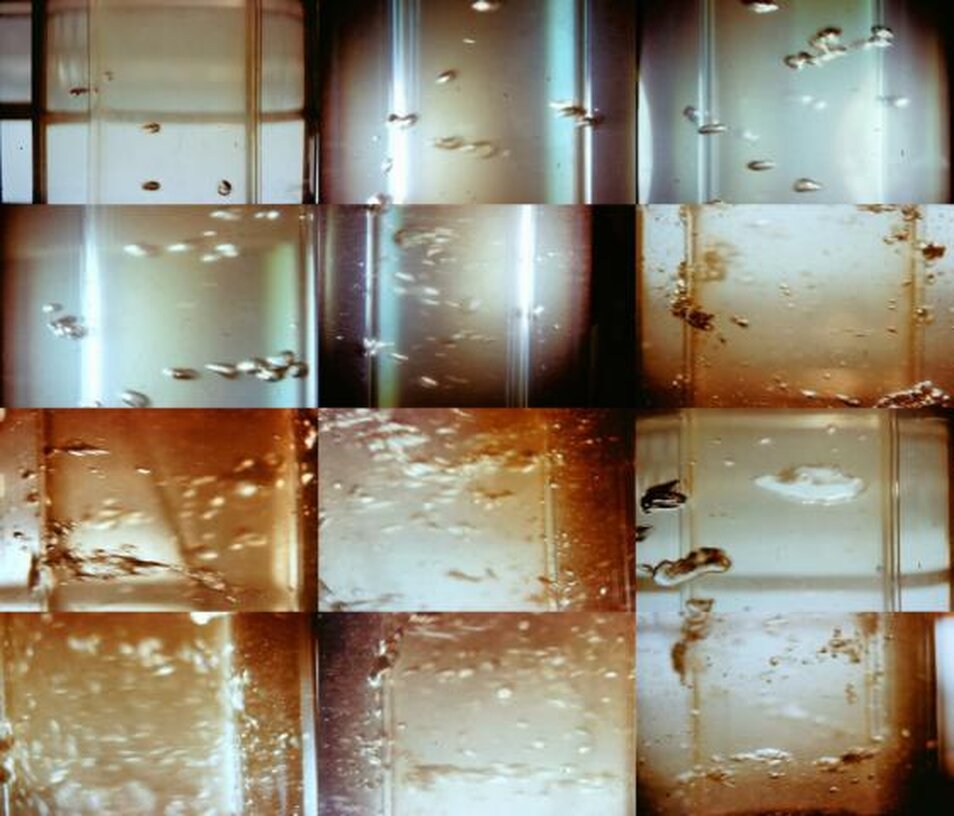

Bild 4 Flüssig-Flüssig-Dispersion ( Dieselöl in Wasser)

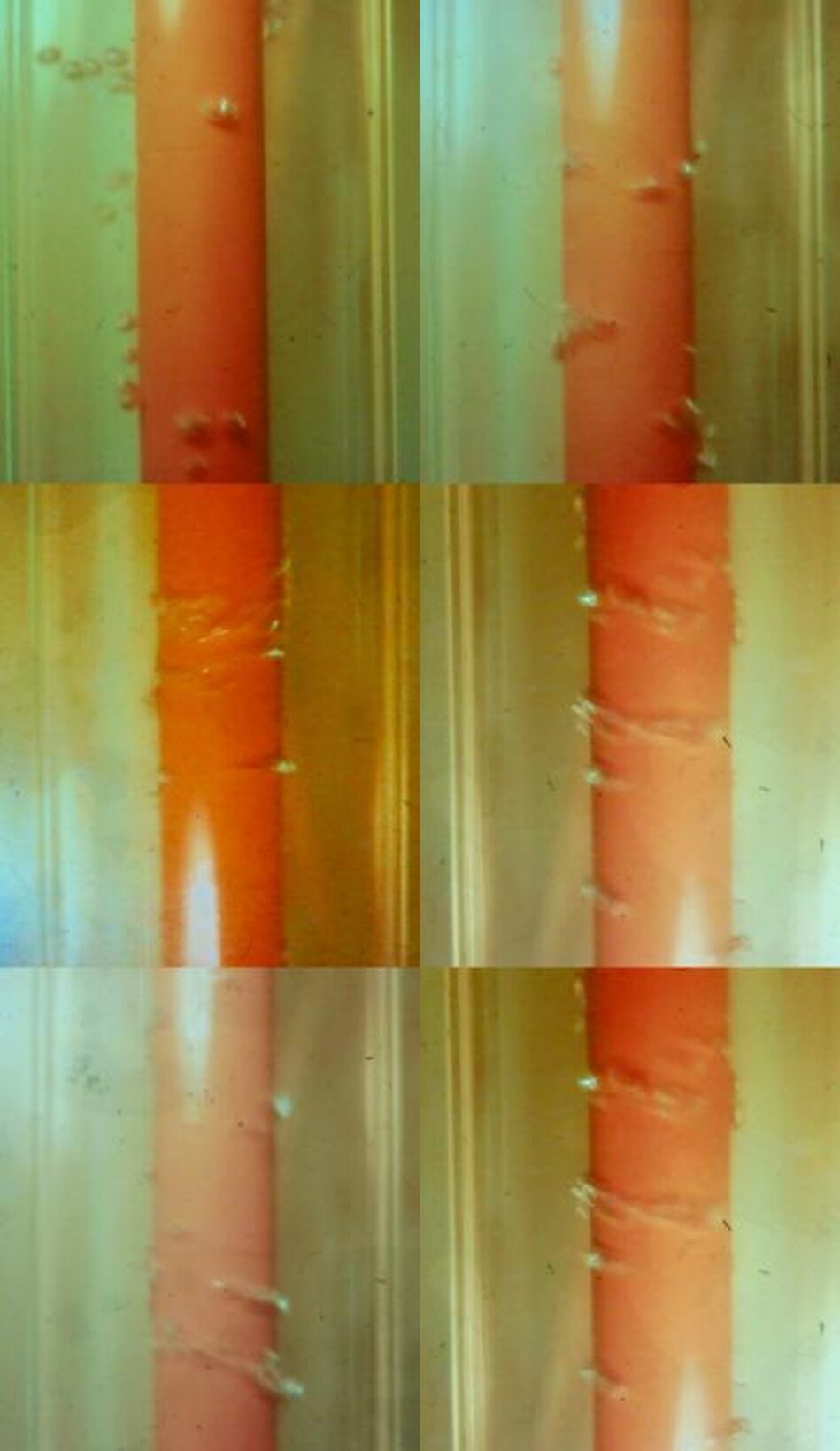

Wegen seiner günstigen Dispersionseigenschaft wurde der Apparat zur Flüssig- Flüssigextraktion patentiert (2).Die Dispersion von Gasen ist schwieriger. Gase sind kompressibel und deshalb elastisch. Die Gasblasen bewegen sich infolge der Zentrifugalwirkung am rotierenden, inneren Zylinder. Eine merkliche Zerkleinerung der Blasen aber unterbleibt, obwohl der Geschwindigkeitsgradient am rotierenden Zylinder am größten ist. Die Blasen werden infolge der Flüssigkeitsströmung in Bewegungsrichtung verformt ohne zu zerfallen (Bild 5,6). Auffällig ist, dass die Blasen sich an den Grenzen der Taylorwirbel sammeln und dabei koaleszieren.

Bild 5 Dispersion von Luftblasen bei steigender Drehzahl

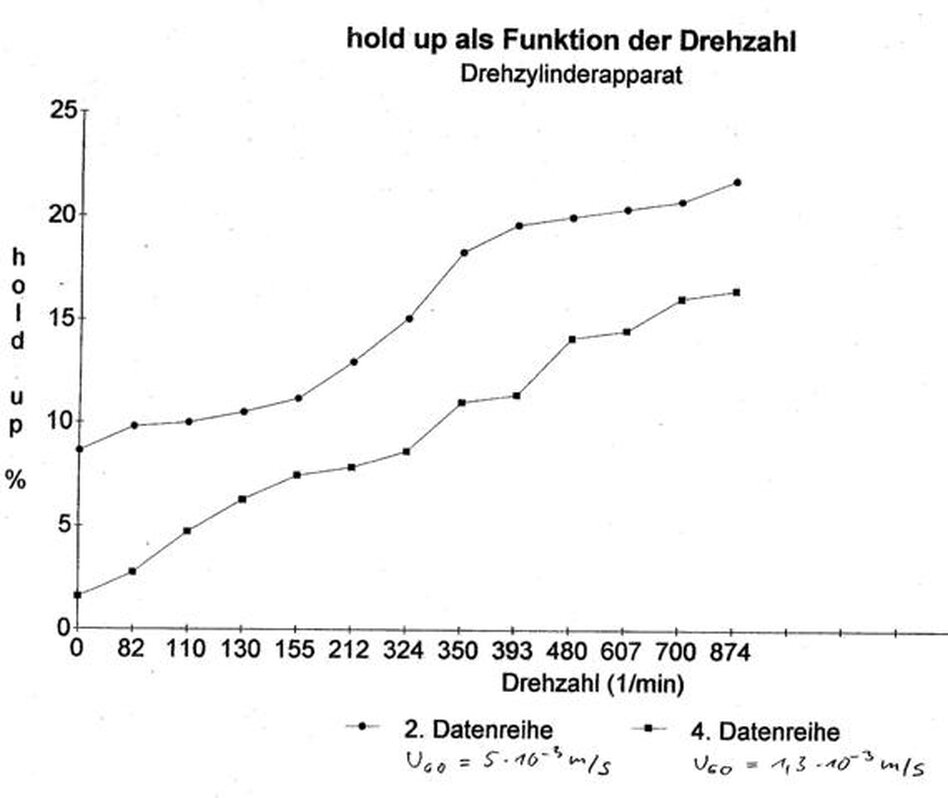

Diese Koaleszenzneigung nimmt besonders bei höheren Gasgehalten mit steigender Drehzahl zu, wie Messungen des dispergierten Gasanteils (hold up) zeigen: Bild 6

Bild 6 Dispergierter Gasanteil

3. Untersuchungen zum Stoffübergang

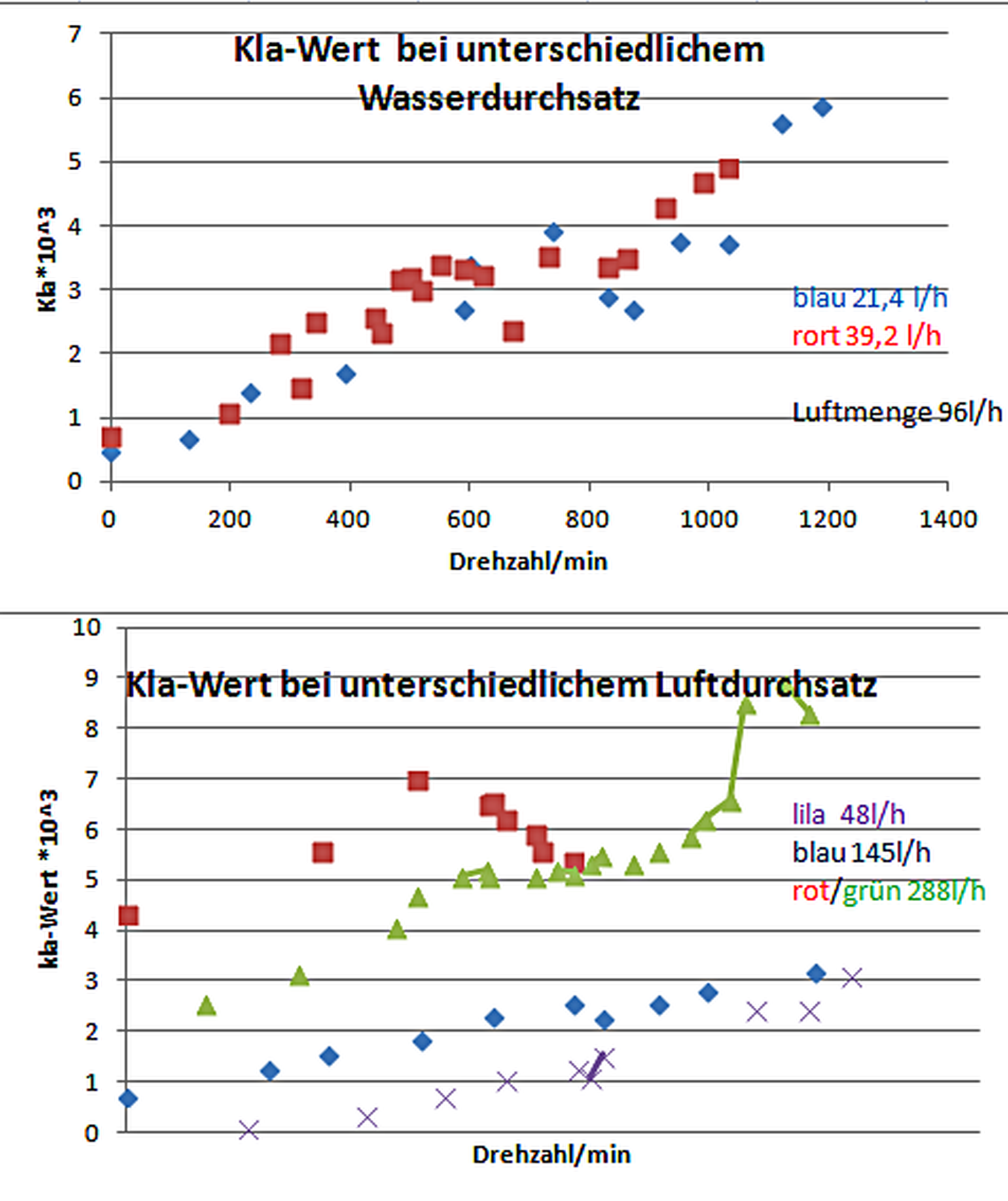

Für die Messung des volumetrischen Stoffübergangsko

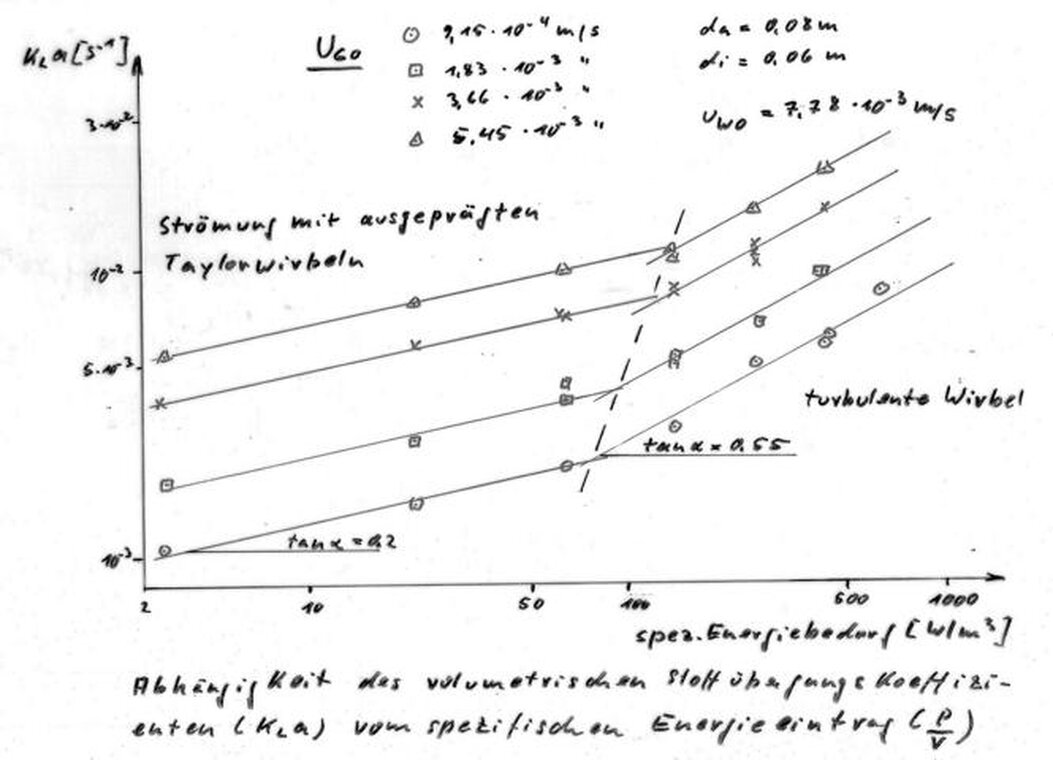

,effizienten ( kl a-Wert) wurde ein Laborapparat (Durchmesser 80 mm, Höhe 500 mm, Innenzylinder variabel) verwendet. In diesem Apparat wurde sauerstoffarmes Wasser im kontinuierlichen Betrieb im Gegenstrom mit Luft begast. Aus der Zunahme des Sauerstoffgehaltes und dem Wasserdurchsatz wurde der kl a-Wert errechnet. Die Darstellung der Abhängigkeit des kla-Wertes vom spezifischen Energieeintrag (Bild 7) im logarithmischen Maßstab ergibt Kurven, die im Bereich der laminaren Wirbel bis P/V=20 W/m³ einen Anstieg von etwa 0,2 -0,25 aufweisen. Der Übergang zur Turbulenz ist bei P/V= 40W/m³ abgeschlossen und der Anstieg der Kurve beträgt 0,4 -0,5 wie es für Rührer häufig beobachtet wird.

Auch Messungen des Stoffübergangs in Abhängigkeit von der Gasleerrohrgeschwindigkeit ergeben für Rührreaktoren typische Werte. Für Drehzylinderreaktoren ergibt sich noch ein zusätzlicher Einfluss durch die Flüssigkeitsleerrohrgeschwindigkeit.

Auch Messungen des Stoffübergangs in Abhängigkeit von der Gasleerrohrgeschwindigkeit ergeben für Rührreaktoren typische Werte. Für Drehzylinderreaktoren ergibt sich noch ein zusätzlicher Einfluss durch die Flüssigkeitsleerrohrgeschwindigkeit.

Bild 7 Einfluß der Luftmenge und des Wasserdurchsatzes auf den kla-Wert

Bild 8 Volumetrischer Stoffübergangskoeffizient

Für das Stoffsystem Wasser/Luft wurde als Näherungsformel ermittelt:

kla = 0,05 * ( P/V )exp x * U gOexp y *Uwoexp z

P= Rührerleistung ,V= Apparatevolumen

Ug0 = Gasleerrohrgeschwindigkeit

Uw0 = Flüssigkeitsleerrohrgeschwindigkeit

x = 0,2- 0,25 laminare Wirbel

x= 0,55 Strömung mit Wirbelstruktur (enger Zylinderspalt)

x = 0,4 -0,5 turbulente Strömung ohne Wirbelstruktur (weiter Zylinderspalt)

y = 0,4 -0,6 in Abhängigkeit von der Koaleszenz

z = 0,5 abhängig von der Verweilzeitverteilung

Ug0 = Gasleerrohrgeschwindigkeit

Uw0 = Flüssigkeitsleerrohrgeschwindigkeit

x = 0,2- 0,25 laminare Wirbel

x= 0,55 Strömung mit Wirbelstruktur (enger Zylinderspalt)

x = 0,4 -0,5 turbulente Strömung ohne Wirbelstruktur

Ug0 = Gasleerrohrgeschwindigkeit

Uw0 = Flüssigkeitsleerrohrgeschwindigkeit

x = 0,2- 0,25 laminare Wirbel

x= 0,55 Strömung mit Wirbelstruktur (enger Zylinderspalt)

x = 0,4 -0,5 turbulente Strömung ohne Wirbelstruktur (weiter Zylinderspalt)

y = 0,4 -0,6 in Abhängigkeit von der Koaleszenz

z = 0,5 abhängig von der Verweilzeitverteilung

Ug0 = Gasleerrohrgeschwindigkeit

Uw0 = Flüssigkeitsleerrohrgeschwindigkeit

x = 0,2- 0,25 laminare Wirbel

x= 0,55 Strömung mit Wirbelstruktur (enger Zylinderspalt)

x = 0,4 -0,5 turbulente Strömung ohne Wirbelstruktur

(weiter Zylinderspalt)

y = 0,4 -0,6 in Abhängigkeit von der Koaleszenz

z = 0,5 abhängig von der Verweilzeitverteilung

y = 0,4 -0,6 in Abhängigkeit von der Koaleszenz

z = 0,5 abhängig von der Verweilzeitverteilung

4. Verweilzeitverteilung

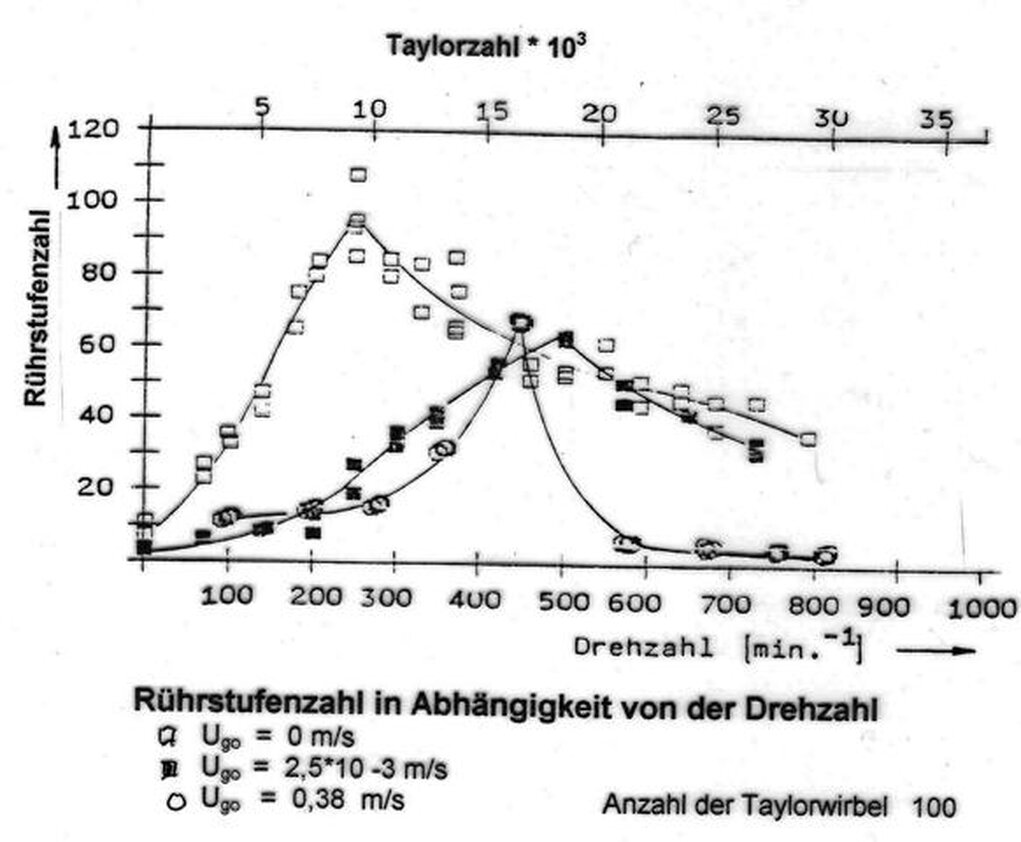

Taylorwirbel sind nach ihrer Entstehung laminare Wirbel (Primärwirbel) und deshalb nicht vollständig durchmischt. Mit steigender Taylorzahl wird die axiale Dispersion geringer und die Rührstufenzahl steigt (Bild 9). Bei Ta=9000 werden die Wirbelmuster wellig (Bild 2) und es entsteht ein Sekundärwirbel. Der Primärwirbel ist nun nicht mehr laminar. Die Rührstufenzahl nimmt nun mit steigender Taylorzahl ab und zeigt den Übergang zur turbulenten Strömung an.

Für den Reaktionstechniker sind besonders die Taylorwirbel von Interesse; jeder Taylorwirbel kann als eine Rührkesselstufe aufgefasst werden. Krause (3) hat das Verweilzeitverhalten von Drehzylinderapparaten im Ein-und Zweiphasenbetrieb (Gas-und Flüssigphase) untersucht:

Im Einphasenbetrieb entspricht die gemessene Rührstufenzahl etwa der Anzahl der Taylorwirbel, solange diese eine laminare Struktur haben. Die Verweilzeitverteilung bleibt auch noch günstig, wenn die Laminarität der Primärwirbel verloren geht.

Im Gas - Flüssigbetrieb ist die Verweilzeitverteilung nur in einem engen Drehzahlbereich günstig. Der Zerfall der Taylorwirbel wird zu höheren Drehzahlen verschoben. Im Bereich der turbulenten Strömung werden nur wenige Rührstufen pro Meter Reaktorhöhe erreicht.

Bild 9 Rührstufenzahl (nach B. Krause)

Durch die Anwesenheit von Blasen wird die axiale Dispersion verstärkt. Der Übergang zur Turbulenz findet aber erst bei höheren Dreh-und Taylorzahlen statt.

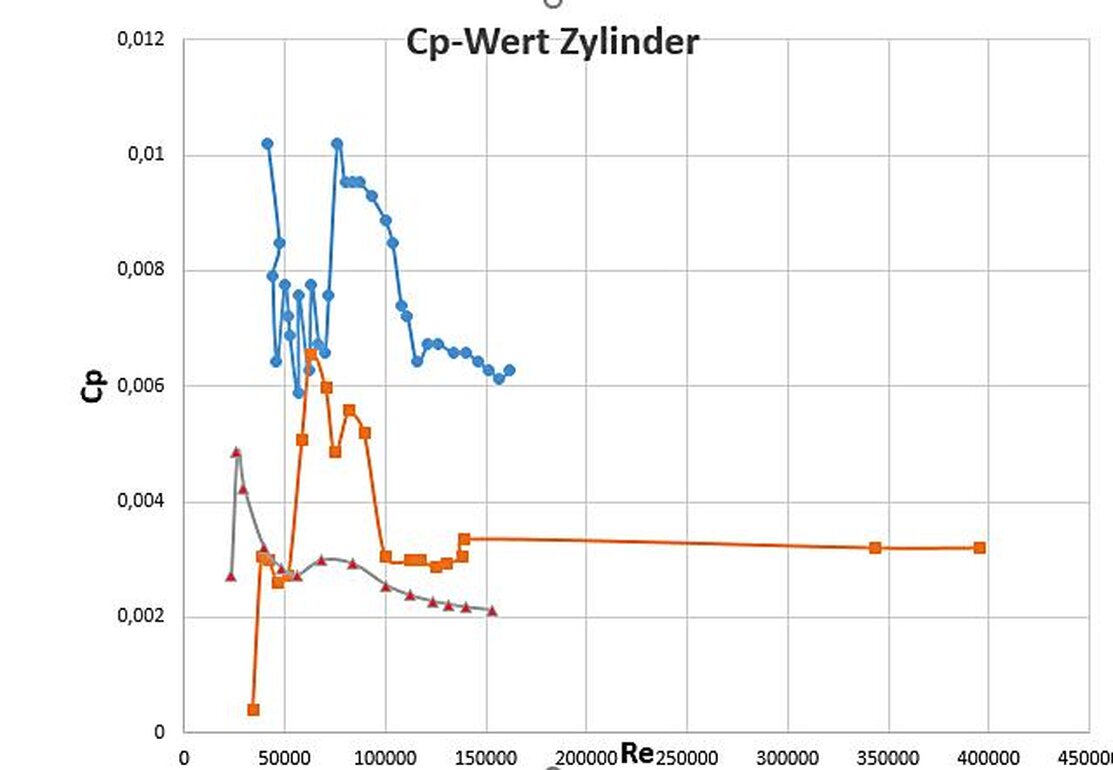

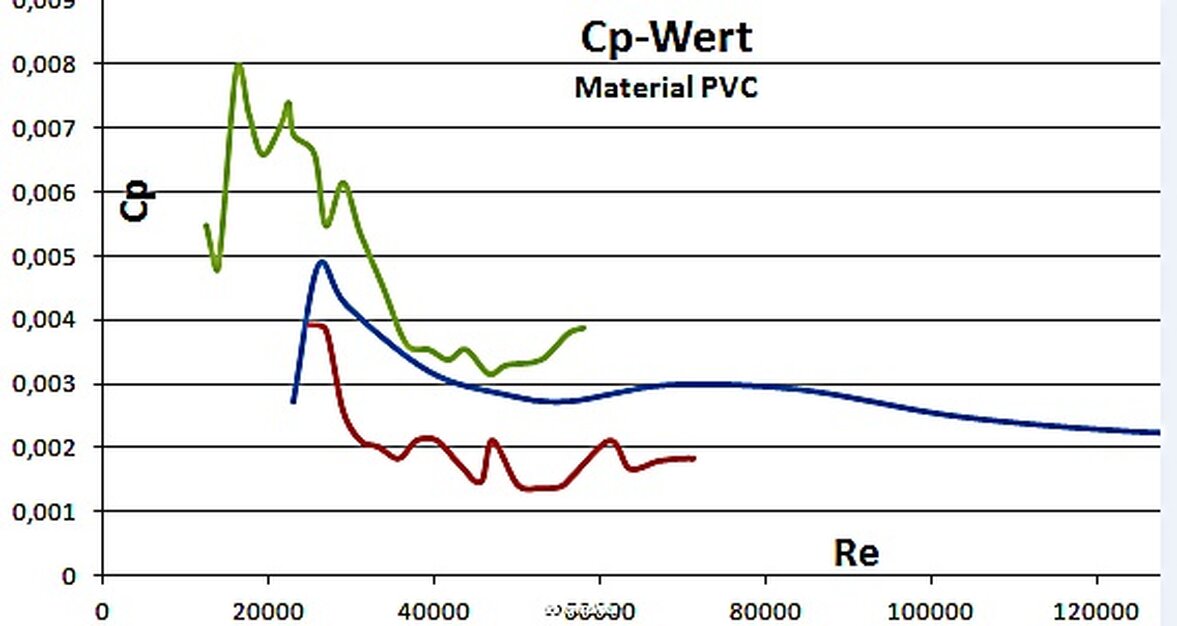

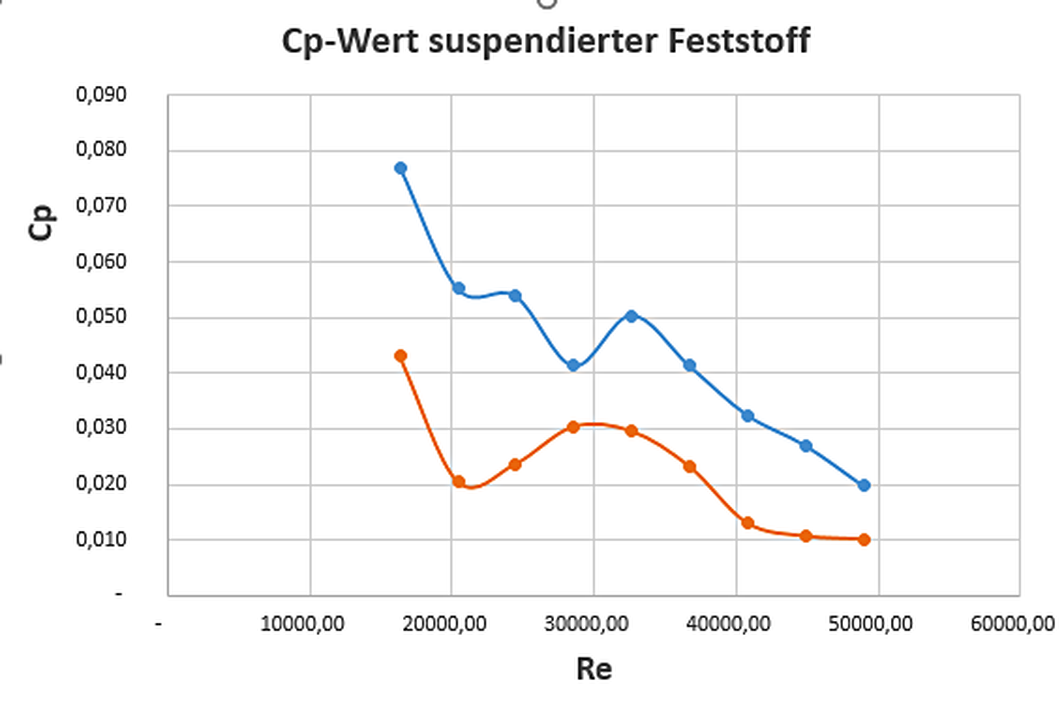

Der Reibungskoeffizient (Cp-Wert) hängt sehr stark von der Geometrie des Apparates ab. Mit steigender Drehzahl nimmt außerdem der Einfluss der Gasleerrohrgeschwindigkeit und der Oberflächenbeschaffenheit zu.

Der Reibungskoeffizient (Cp-Wert) hängt sehr stark von der Geometrie des Apparates ab. Mit steigender Drehzahl nimmt außerdem der Einfluss der Gasleerrohrgeschwindigkeit und der Oberflächenbeschaffenheit zu.

5. Reibungskoeffizient

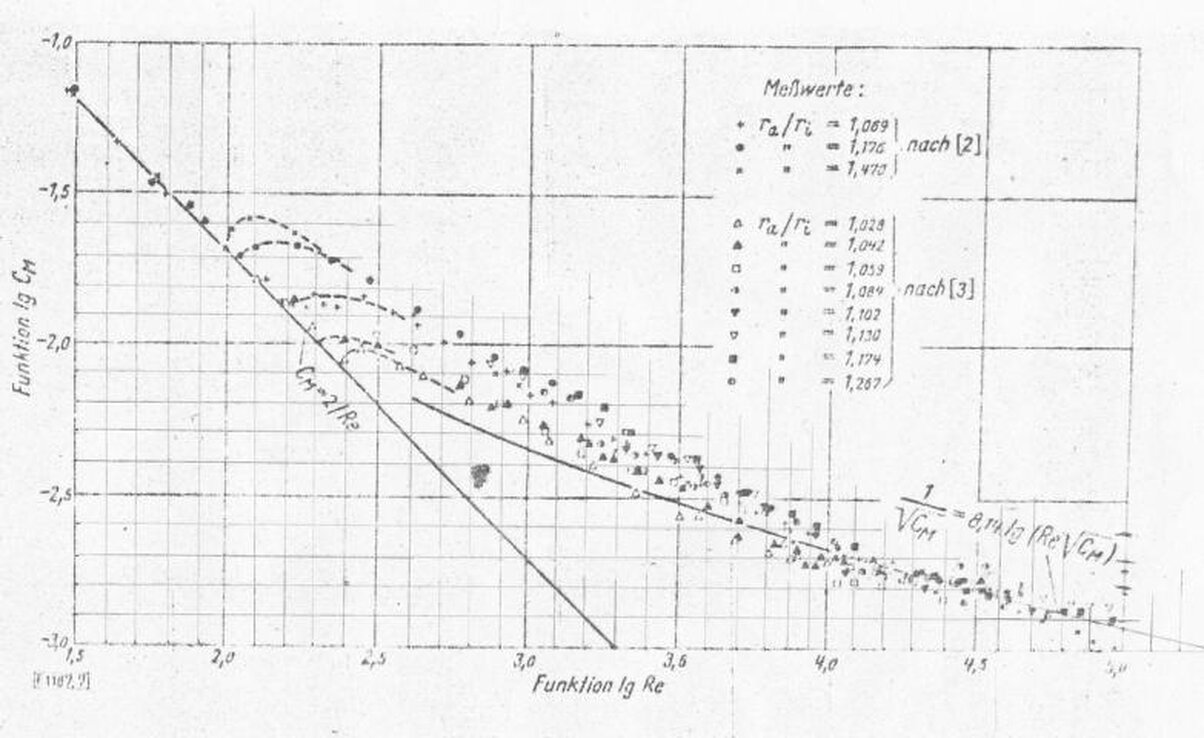

Der Reibungskoeffizient ist vom Durchmesserverhältnis, der Spaltweite und der Oberflächenbeschaffenheit abhängig. Bild 10 zeigt ältere Literaturwerte.

Der Reibungskoeffizient ist vom Durchmesserverhältnis, der Spaltweite und der Oberflächenbeschaffenheit abhängig. Bild 10 zeigt ältere Literaturwerte.

Bild 10 Reibungskoeffizient glatter Zylinder ( Literaturwerte)

Bild 11 verdeutlicht den Einfluss der Zylinderoberfläche.

Bild 11 Reibungsbeiwert verschiedener Oberflächen

blau Schaumglas , orange Hartpapier, grau/rot PVC-glatt

Bild 12 Einfluß des Zylinderdurchmessers

Innenzylinder 60 mm; 51,2 mm; 43,2 mm

Außenzylinder 80 mm

Außenzylinder 80 mm

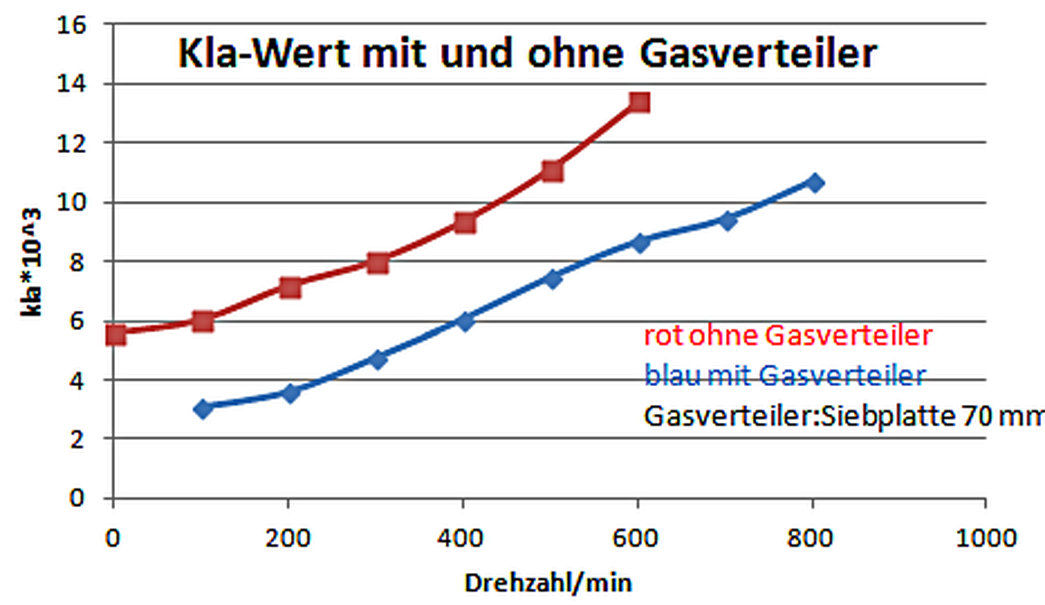

Bild 13 Versuche mit einem Gasverteiler

(Innenzylinder 60 mm, Außenzylinder 80 mm)

Bei diesen Versuchen wurde unterhalb des Innenzylinders eine perforierte Scheibe (70 mm) angebracht, die aber keine Verbesserung der Luftdispersion brachte.

Bei diesen Versuchen wurde unterhalb des Innenzylinders eine perforierte Scheibe (70 mm) angebracht, die aber keine Verbesserung der Luftdispersion brachte.

6. Anwendungspotential

Das interessante Wirbelmuster in Drehzylinderapparaten hat zu einer Reihe von Versuchen für seine technische Anwendung geführt:

Aus diesem Grunde wird der Drehzylinderapparat wahrscheinlich immer nur ein interessanter Laborreaktor mit Optionen auf die kleintonnagige Produktion bleiben.

- Gas-Flüssig-Reaktor

- Flüssig- Flüssigextraktion

- Destillation

- dynamische Mikrofiltration

- Flockulation

- Bioreaktor

- Synthesen in Mehrphasensystemen

- Gaswascher

Aus diesem Grunde wird der Drehzylinderapparat wahrscheinlich immer nur ein interessanter Laborreaktor mit Optionen auf die kleintonnagige Produktion bleiben.

7. Varianten von Drehzylinderapparaten

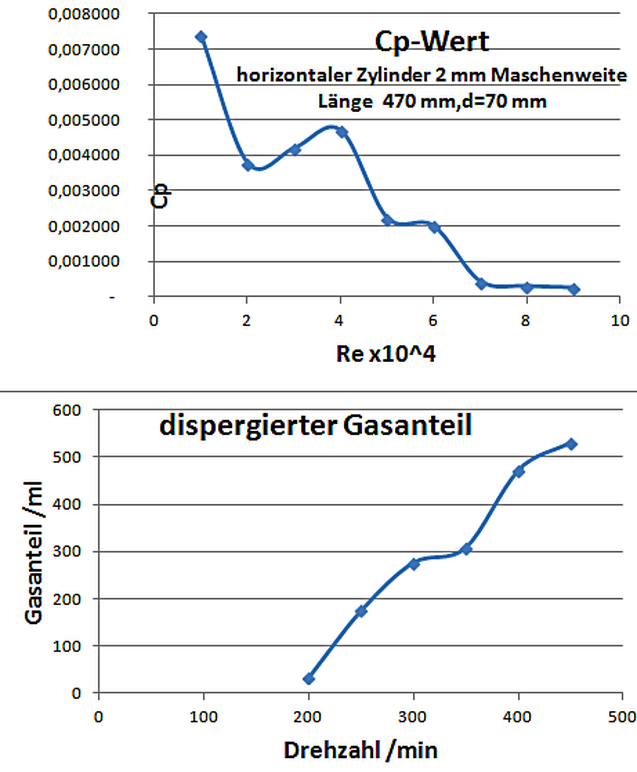

Drehzylinderapparate müssen nicht zwingend senkrecht gebaut werden. Die waagerechte Bauweise hat viele Vorteile. Im Zwei-Phasen-Betrieb erfolgt eine ständige Dispersion und Entmischung der Phasen solange die Dispersion unvollständig ist. Das kann bei Prozessen, bei denen beide Phasen im Gegenstrom geführt werden, von großem Vorteil sein.

Bild 14 horizontale Ausführung, glatte Oberfläche

Drehzylinder in horizontaler Ausführung eignen sich gut für die Dispersion von Gas in Flüssigkeit. Er ist für die Gasphase selbstansaugend.

Für Flüssig-Flüssig-Prozesse ist der Apparat sehr interessant, weil Mixer und Settler ohne Einbauten über einander liegen.

Zahlreiche Variationsmöglichkeiten hat man durch die Höhe des Flüssigkeitsstandes und die Anordnung der Welle des Zylinders.

Auch für suspendierte Feststoffe ist der horizontale Zylinder sehr günstig. Man erhält sehr leicht eine gleichmäßige Suspension (Bild 14).

Bild 15 Cp-Wert einer Suspension blaue Kurve 10% Feststoff; orange 30% Feststoff

Siebzylinder

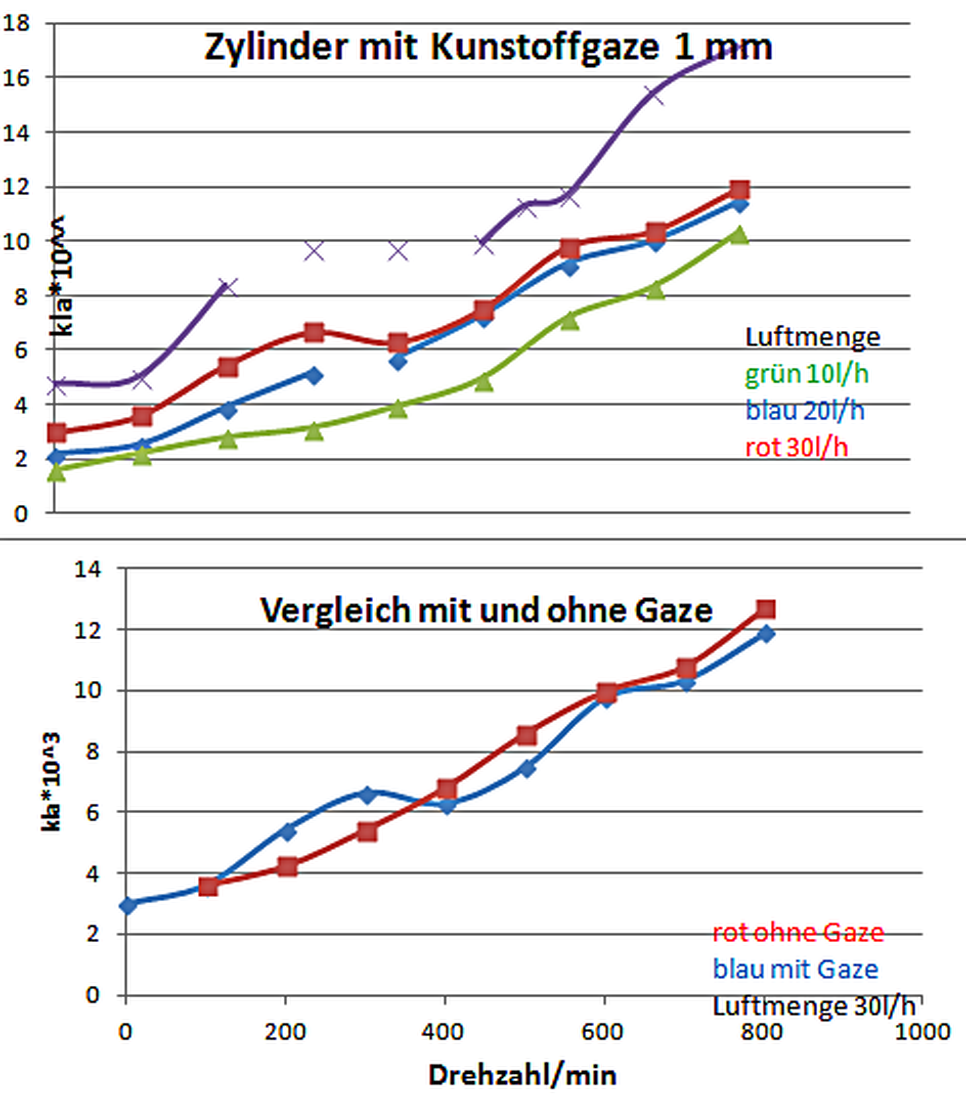

Der Siebzylinder hat ähnliche Vorteile wie der glatte. Er ist selbstansaugend und ermöglicht durch die Wahl der Maschenweite und des Siebmaterials einen hohen Gaseintrag (Bild 10). Die Blasengröße ist von der Drehzahl abhängig. Koaleszenz findet nicht statt.

Der Siebzylinder hat ähnliche Vorteile wie der glatte. Er ist selbstansaugend und ermöglicht durch die Wahl der Maschenweite und des Siebmaterials einen hohen Gaseintrag (Bild 10). Die Blasengröße ist von der Drehzahl abhängig. Koaleszenz findet nicht statt.

Bild 16 Blasenverteilung und angesuagte Luftmenge

Auch grobe Maschen können Luft dispergieren ( Bild 16).

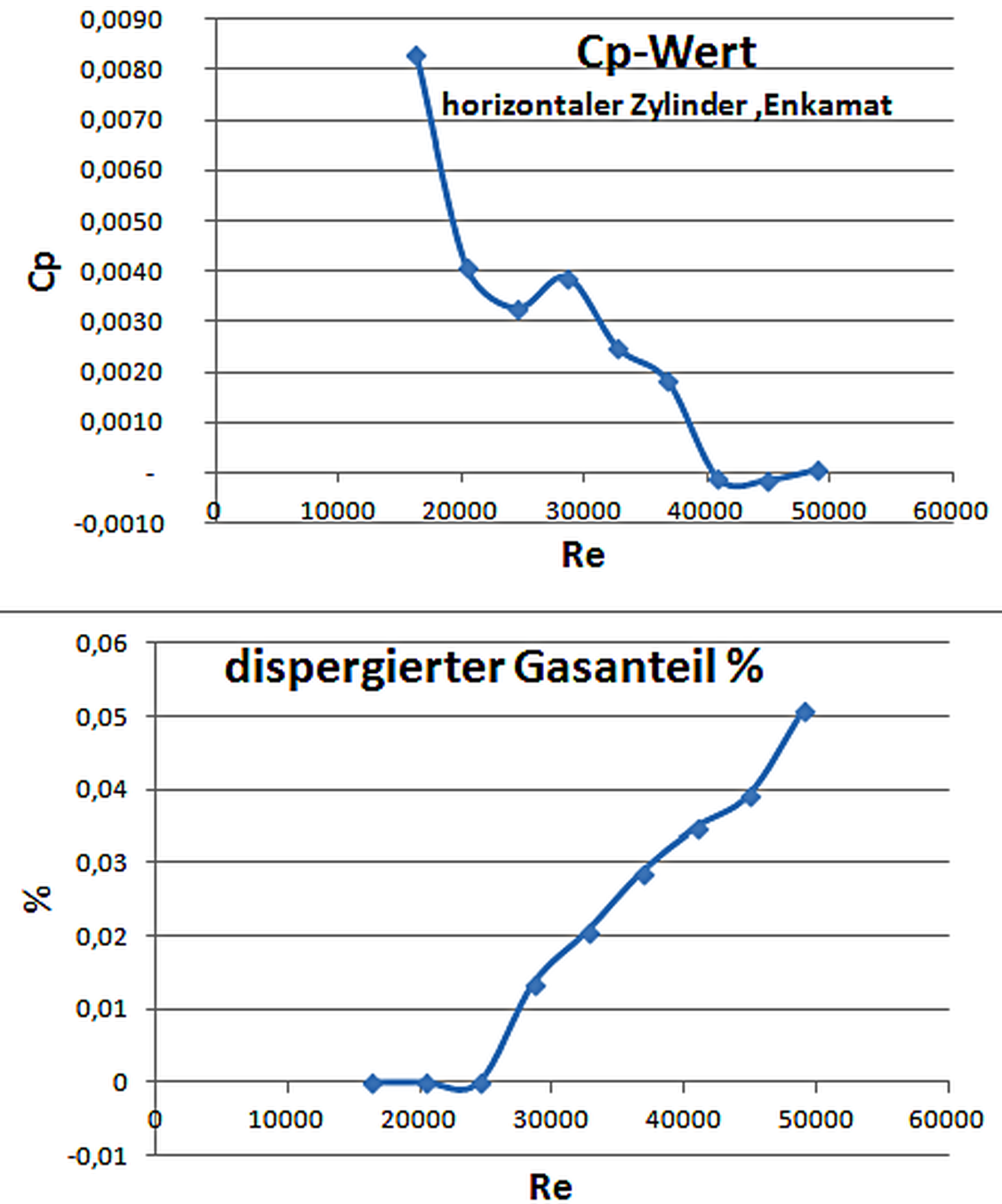

Für Bioreaktoren ist Enkamat (Polistyrol) besonders geeignet, weil es sehr gut durch einen Biofilm besiedelt wird.

Bild 17 Innenzylinder Enkamat

Bild 18 Innenzylinder Metallsieb, Maschenweite 2 mm

Zylinder mit rauher Oberfläche

Der Innenzylinder eignet sich gut für das Aufbringen von Katalysatoren einschließlich von Enzymen oder Biofilmen. Da die Geschwindigkeit an der Zylinderoberfläche bekannt und variabel ist, kann man mit reproduzierbaren Ergebnissen rechnen.

Bild 19 Einfluß von Gaze auf dem Innenzylinder

Literatur

(1) Taylor G. I., Phil.Trans. R. Soc. 1923 A 223, 289-343

(2) Maycock, US - Patent 1945

(3) Krause, B.; Dissertation 1988